Mit dem Wasserstoff-Verbrennungsmotor die Produktqualität in der Zeit der Wasserstoffwende erhöht und Entwicklungszeit und Kosten reduziert werden. So wurden nahezu alle thermodynamisch relevanten Baugruppen des neuen Wasserstoffmotors TCG 7.8 H2 mit Unterstützung der Simulation entwickelt. Die Vernetzung mehrerer Baugruppen als Simulations-Module und insbesondere die Emulation des Motorsteuergerätes mit dem darauf laufenden Motormanagement

Zusammenfassung. Wasserstoff ist ein möglicher zukünftiger Energieträger für die Transformation zur Klimaneutralität. Neben der Brennstoffzelle hat gerade auch im Off-Highway-Bereich der Wasserstoff-Verbrennungsmotor ein großes Potenzial hinsichtlich Kosten und Robustheit. Bei der DEUTZ AG ist daher der TCG 7.8 H2 in der Entwicklung, der 2024 in Serienproduktion gehen wird. Bei der Entwicklung dieses Motors wurden zunächst sämtliche Komponenten einzeln, aber auch im Zusammenspiel des Gesamtmotors, mit den Werkzeugen der Simulation ausgelegt und simulativ getestet. Hierzu gehörten neben einzelnen Baugruppen, zum Beispiel der Wasserstoffeinblasung oder der Aufladung, auch der virtuelle Betrieb des Motors in typischen Applikationen mit dem dafür erforderlichen Motormanagement. In diesem Vortrag werden die für die thermodynamische Entwicklung des TCG 7.8 H2 verwendeten rechenbasierten Werkzeuge, und die damit erzielten Ergebnisse mit dem Fokus auf Aufladung und Motorsteuerung vorgestellt und diskutiert.

Schlüsselwörter: Verbrennungsmotoren, Wasserstoff, Simulation, Motormanagement

1 Der TCG 7.8 H2 Wasserstoff-Motor der DEUTZ AG

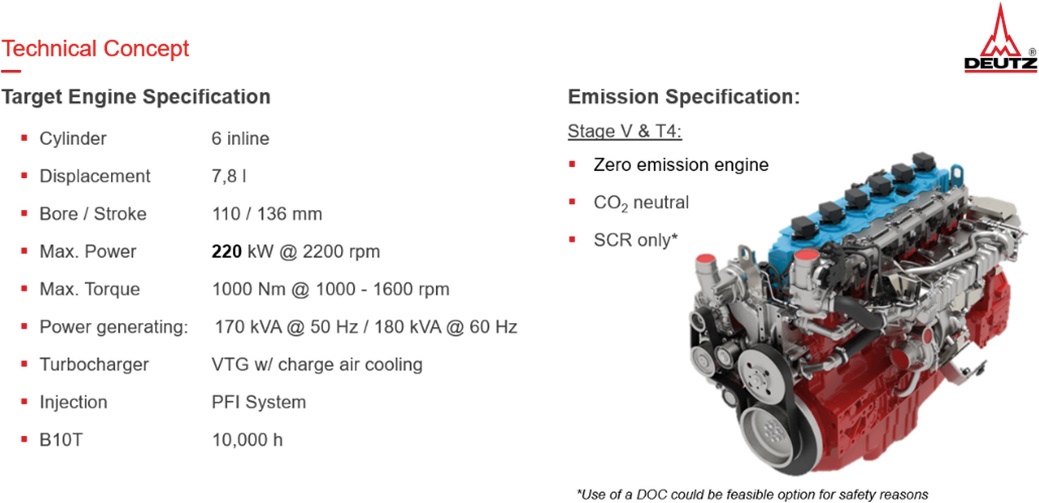

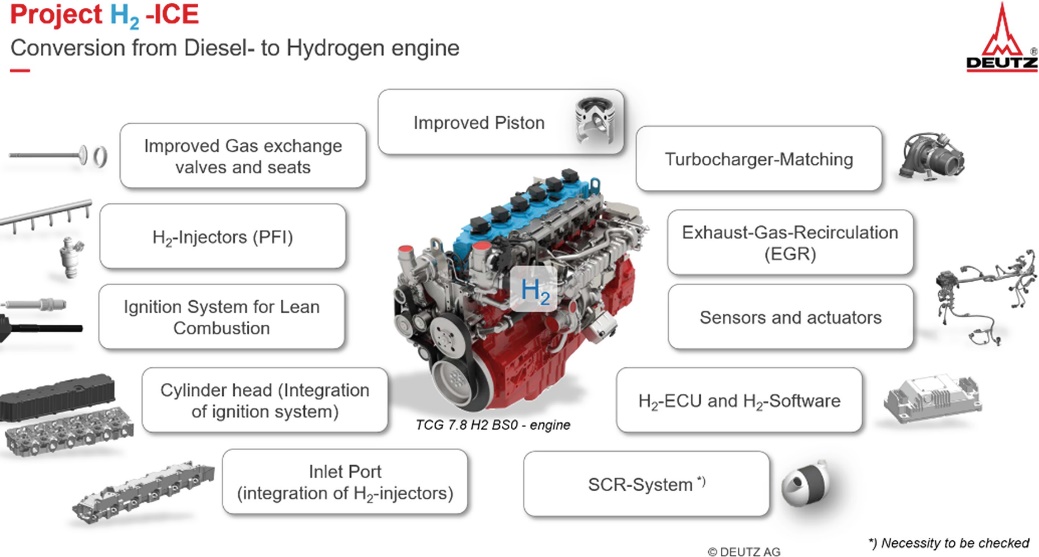

Die DEUTZ AG entwickelt zurzeit einen mit Wasserstoff betriebenen Verbrennungsmotor für kommerzielle Anwendungen (Abb. 1). Der Motor basiert auf dem bewährten Dieselmotor TCD 7.8, einem Reihen-Sechszylinder mit 7.8 l Hubraum der mit einem entsprechend robusten Triebwerk ausgestattet ist, das hohen Verbrennungsdrücken standhalten kann. Die Diesel-Injektoren wurden für den ottomotorischen Betrieb durch wasserstofftaugliche Zündspulen und Zündkerzen ersetzt. Anstelle eines herkömmlichen, mit einem „Waste-Gate“ geregelten Abgasturboladers, wurde der H2-ICE mit einem Abgasturbolader (ATL) mit verstellbarer Turbinen-Geometrie (VTG) versehen. Der Wasserstoff wird in die Saugkanäle am Zylinderkopf (PFI=Port-Fuel-Injection) zylinderselektiv für jeden Zylinder mit bis zu 20 bar vor die Einlassventile eigeblasen. Der Motor wird, je nach Anwendung, 200–220 kW leisten und einen maximalen Mitteldruck zwischen 18–20 bar erreichen. Die Serieneinführung ist für Ende 2024 geplant. Für die Umrüstung des TCD 7.8 Dieselmotors an den Betrieb mit Wasserstoff müssen diverse Baugruppen des Motors neu entwickelt werden (Abb. 2).

Abb. 1. Der neue TCG 7.8 H2 Wasserstoff-Motor der DEUTZ AG

Abb. 2. Neu zu entwickelnde Komponenten des TCG 7.8 H2

2 Thermodynamische Simulationsumgebung von Wasserstoff Verbrennern

2.1 Virtuelle Module eines Wasserstoff-Motors und deren Vernetzung

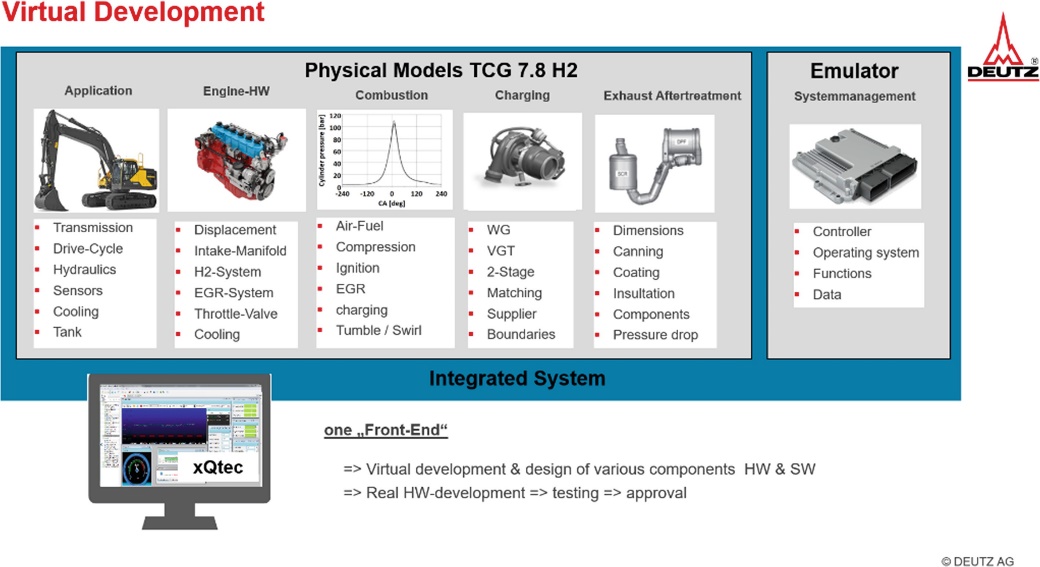

Zu Beginn einer strukturierten Motorenentwicklung werden Basisdaten wie Leistung, Drehmoment, Emissionen, Einbaubedingungen und Kundenschnittstellen möglichst detailliert in einem Lastenheft spezifiziert. Entsprechend dieses Lastenhefts beginnt daraufhin die Auslegung und Gestaltung der einzelnen Motorbaugruppen. Die Mitarbeitenden aus den verschiedenen Fachbereichen haben, basierend auf Ausbildung und Erfahrung, in der Regel schnell eine Auswahl an zu verwendenden Technologien und Merkmalen wie Hubraum, Zylinderzahl, Aufladung oder der Abgasnachbehandlung parat. Bei den immer komplexer werdenden Antriebssystemen stoßen allerdings herkömmliche, hauptsächlich erfahrungs basierte Insellösungen einzelner Entwicklungs bereiche, die das Zusammenspiel des Gesamtsystems zu wenig berücksichtigen, schnell an Grenzen.Hier hilft der gesamtsystemische Ansatz. Im Zuge der Digitalisierung wurde in der Vergangenheit zunächst die Entwicklung einzelner Komponenten durch Computersimulation unterstützt. Anfänglich wurden kleine, aber komplizierte Teilsysteme wie Kühlkreislauf, Bauteil-Festigkeit oder Verbrennung simuliert. Mit der Zeit wurden die Simulations-Programme immer komplexer und aufwendiger. Für das Zusammenspiel der verschiedenen Baugruppen wurden, dem Entwicklungsprozess entsprechend, mitunter komplexe interdisziplinäre Schnittstellen definiert, was erheblichen Aufwand bedeutet, und die Flexibilität des Gesamtsystems zur Erfüllung des Lastenheftes unter Umständen sinnlos einschränkt. Vernetzt man vorhandene Simulationsmodule unter einemübergreifenden„Master“-Programm,soistmaninderLage,dieeinzelnenSystemKomponenten im Zusammenspiel des Gesamten zu analysieren und zu optimieren. Abb. 3 zeigt beispielhaft die virtuelle Vernetzung von physikalischen Modellen eines zu entwickelnden Verbrennungsmotors. Die einzelnen Simulations-Module wie Fahrzeug, Motor, Turbolader, Verbrennung, Abgasnachbehandlung usw., aber auch die Emulation der Motorsteuerung laufen alle als Server-Programme unter einer „Front-End“ Applikation. Die DEUTZ AG hat für diesen Zweck das übergreifende Programm xQtec für die Nutzung am PC entwickelt [1, 2]. Mit xQtec können einzelne Motorbaugruppen, aber auch komplexe Regelstrukturen des Motormanagements virtuell entwickelt, optimiert und getestet werden, lange bevor ein echter Versuchsträger auf dem Motorenprüfstand läuft. Die Kennfelder, Kennlinien und Modelle der Motorsteuerung können sogar vorbedatet werden, sodass der Versuchsingenieur bei der Motorinbetriebnahme bereits auf ein getestetes und parametriertes Motormanagement zugreifen kann.

Abb. 3. Vernetzte Simulations-Module

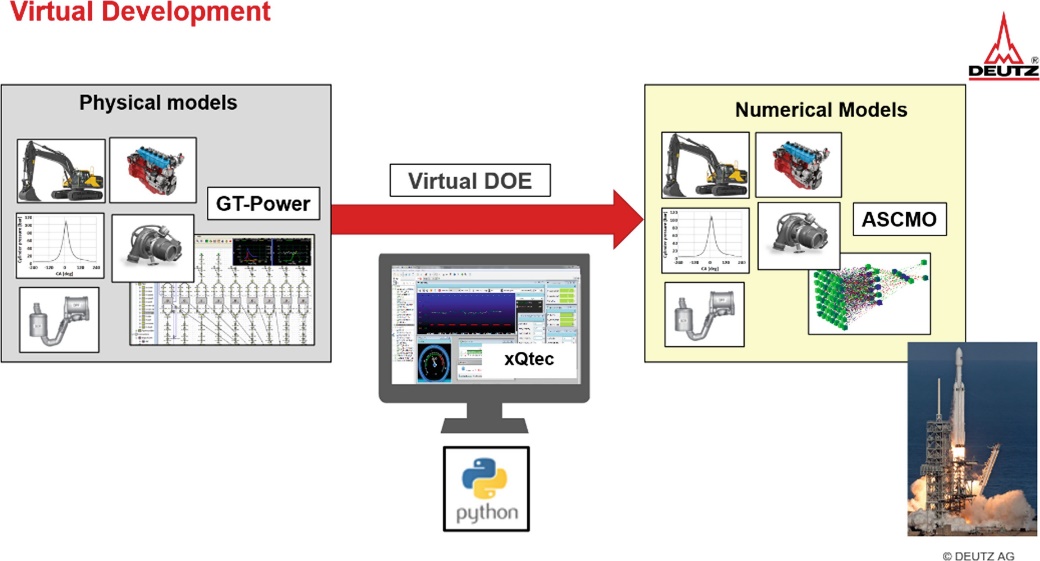

2.2 Physikalische und numerische Modelle von H2 ICE

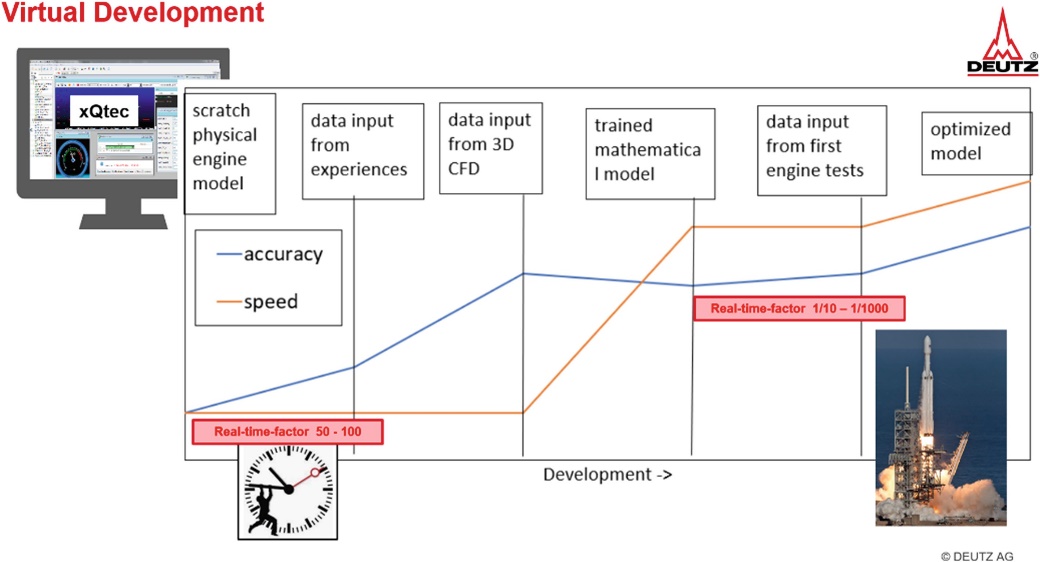

Am Beginn der thermodynamischen Gesamtsimulation werden viele Teilmodelle basierend auf physikalischen Gleichungen erstellt [3]. Die Lösung einer vieldimensionalen nichtlinearen komplexen und gekoppelten Struktur basierend auf physikalischen Gleichungen ist in der Regel ein sehr aufwendiges Verfahren, welches sehr viel Rechenleistung, und damit Zeit erfordert. Als Beispiel ist die Berechnung einer dreidimensionalen Strömung durch den AGR-Kühler mit angeschlossenem Flatter-Ventil und Drosselklappe, oder die Verbrennung im Brennraum mit ihrer Turbulenz, Wärmefreisetzung, Entstehung von Reaktionsprodukten und den Verbrennungs-Anomalien zu nennen.SinddiekomplexenZuständedesMotorbetriebesbeiverschiedenenRandbedingungen mit einem physikalischen Grundmodell berechnet, ist also einmal ermittelt, wie der Motor auf bestimmte Randbedingungen reagiert, dann kann dieses Ergebnis gespeichert werden. Hat man ausreichend Daten gesammelt, die die physikalische Reaktion des Wasserstoff-Motors auf Variationen seiner Betriebsparameter mehrdimensional erfasst, kann aus diesem Zusammenhang ein numerisches Modell erstellt werden. Die aufwendigen physikalischen Gleichungen müssen dann nur einmal, mithilfe des physikalischen Modells, gelöst werden. Mit einem virtuellen DOE-Programm (DOE=Design of Experiment) können unter Verwendung physikalischer Modelle Gesamtsystemreaktionen auf alle möglichen Randbedingungs- und Aktuator-Vorgaben am Motor bestimmt werden. Die simulierten Daten werden anschließend genutzt, um daraus numerische Modelle zu erstellen. Die anschließende Simulation, basierend auf numerischen Modellen, ist um viele Größenordnungen schneller als die immerwährende Lösung komplexer gekoppelter physikalischer Gleichungen (Abb. 3 und 4). Die Simulationsergebnisse werden parallel mit später vorhandenen Messdaten validiert und verbessert. Auf diese Weise wird der Betrieb des virtuellen H2 Motors unter beliebigen Randbedingungen immer schneller und präziser (Abb. 5).

Abb. 4. Aus physikalischen Modellen werden numerische

Abb. 5. Zeitstrahl Qualität und Geschwindigkeit der Modelle

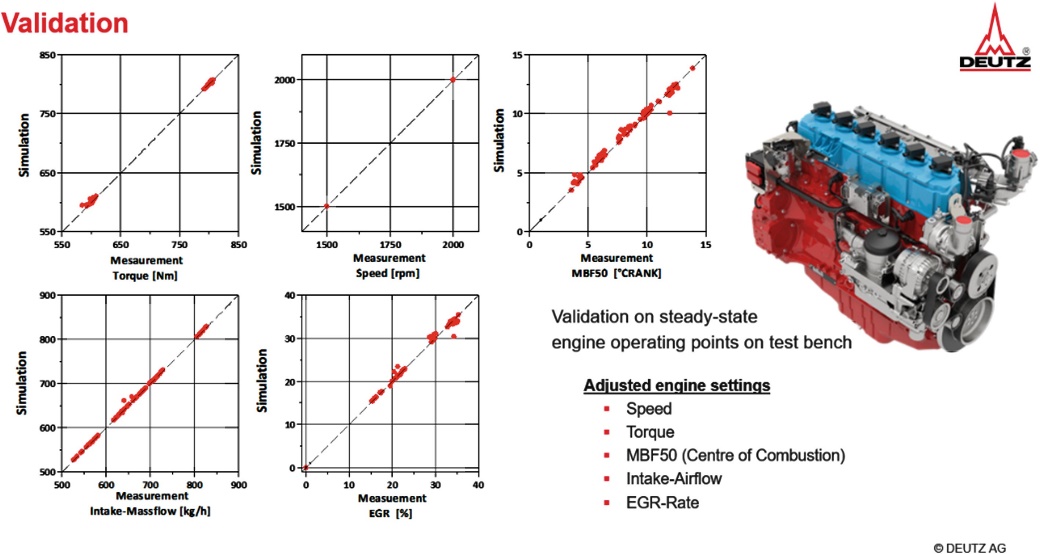

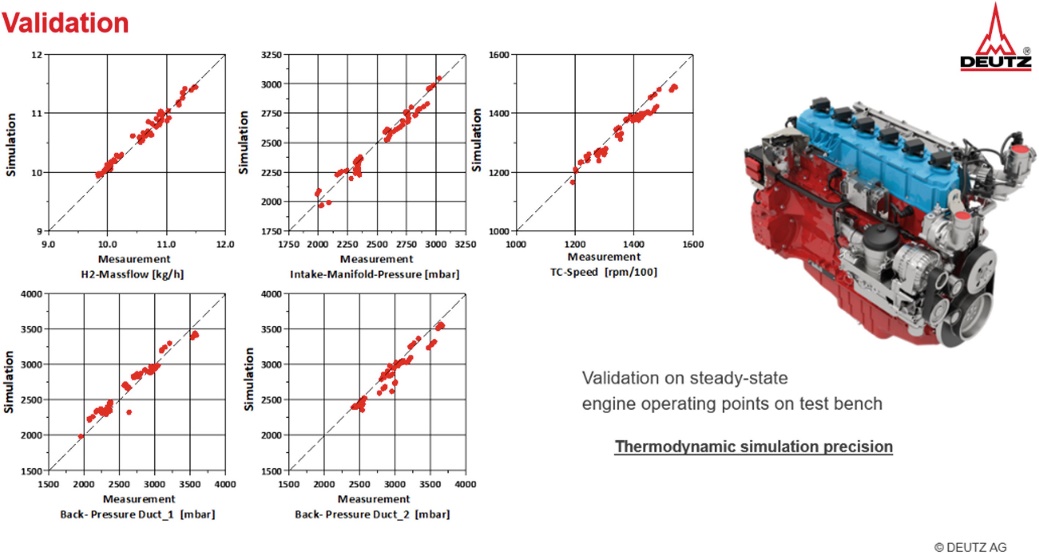

2.3 Validierung von Wasserstoff Kolbenmotoren

Zur Validierung der Simulation bei der Entwicklung des Wasserstoff-Kolbenmotor TCG 7.8 H2, wurde nach der Verfügbarkeit des ersten realen Motor-Prototypen eine Messreihe mit diversen Messpunkten gefahren und ausgewertet. Die am Versuchsträger gemessenen relevanten Motor-Größen, wie Drehzahl, Drehmoment, Frischluftmassenstrom, Verbrennungsschwerpunkt und Abgasrückführrate wurden dann am virtuellen Motor nahezu exakt abgebildet (Abb. 6). Zur Validierung des thermodynamischen Gesamtmodells wurden anschließend relevante real gemessene Größen mit den Ergebnissen der Simulation verglichen. In Abb. 7 sind die Abbildungsqualitäten folgender Motorreaktionen zu sehen: Kraftstoffmassenstrom, Druck im Saugrohr, Turbolader-Drehzahl sowie die Drücke in den beiden Abgas-Krümmer-Fluten vor der Turbine. Die Validierung der Simulation des TCG 7.8 H2 auf dem Prüfstand zeigt eine sehr gute Übereinstimmung von Messung und Simulation und bestätigt erneut die hervorragende Qualität der numerischen Modelle.

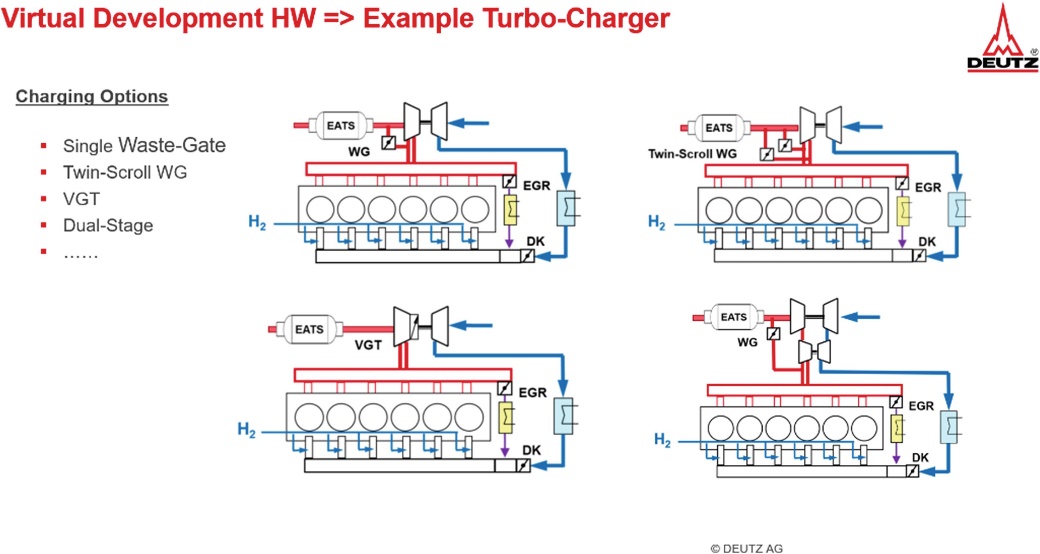

2.4 Aufladekonzepte von Wasserstoff-Fahrzeugen auf Dieseltechnologie basis

Einmal erstellt, werden die digitalen, zu einem Gesamtsystem vernetzten Motormodelle verwendet, um einzelne Baugruppen des Motors auszulegen und zu optimieren. Ein H2-ICE mit Wasserstoff-Einblasung vor den Einlassventilen (PFI) erfordert sehr hohe Ladedrücke bei gleichzeitig möglichst geringer Trägheit des Turbolader-Laufzeugs. Die bei der Einblasung des Wasserstoffes im Saugrohr verdrängte Frischluft reduziert die eingebrachte Sauerstoffmasse in den Brennraum und somit die Motorleistung erheblich. Der Volumenanteil des Wasserstoffs im Saugrohr beträgt zum Beispiel bei einem stöchiometrischen Gemisch ohne Abgasrückführung beachtliche 29 %. Ein H2-ICE mit

Abb. 6. In der Simulation nachgefahrene 81 Validierungs-Punkte

Abb. 7. Vergleich Messung/Simulation einiger relevanter Betriebsgrößen

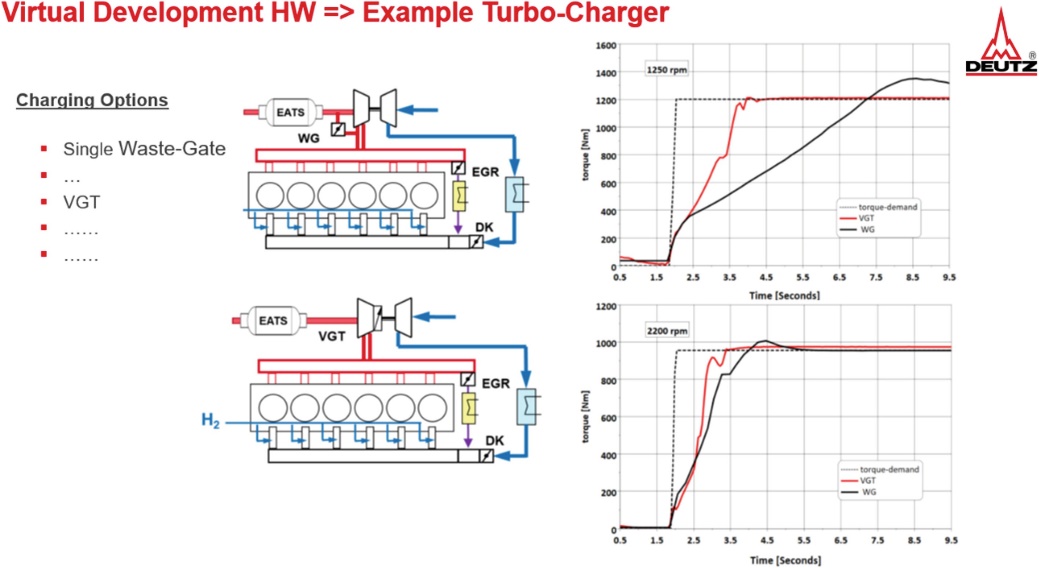

PFI erfordert, verglichen mit einem Benzin- oder Diesel-Motor, signifikant mehr Ladedruck für eine vergleichbare Motorleistung. In Abb. 8 sind einige mögliche AufladeKonzepte für den TCG 7.8 H2 dargestellt. Aus Projektkosten und Zeitgründen kamen zwei Aufladekonzepte in Betracht, deren Vor- und Nachteile mit Hilfe der Simulation bestimmt werden sollten. Eine einfache Aufladung mit einem elektronischen geregelten „Waste-Gate“ wurde mit einem Turbolader mit variabler Turbinengeometrie verglichen. AusschlaggebendfürdieWahlderVTGwardiemithilfederSimulationgezeigtebessere Motordynamik (Abb. 9).

Abb. 8. Mögliche Auflade-Konzepte des TCG 7.8 H2

Abb. 9. Vorteil einer VTG im Load-Response des TCG 7.8 H2

2.5 Virtuelle SW-Entwicklung

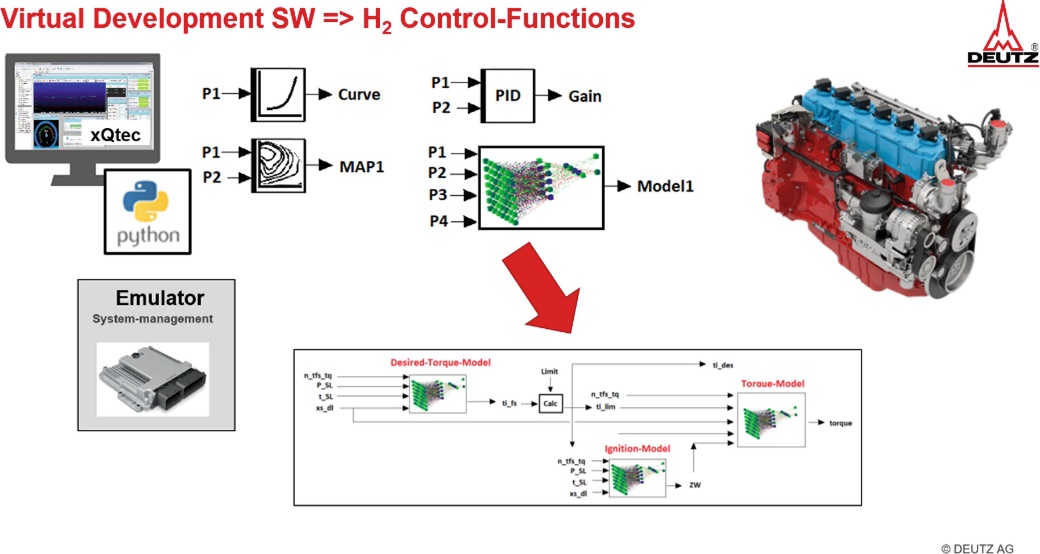

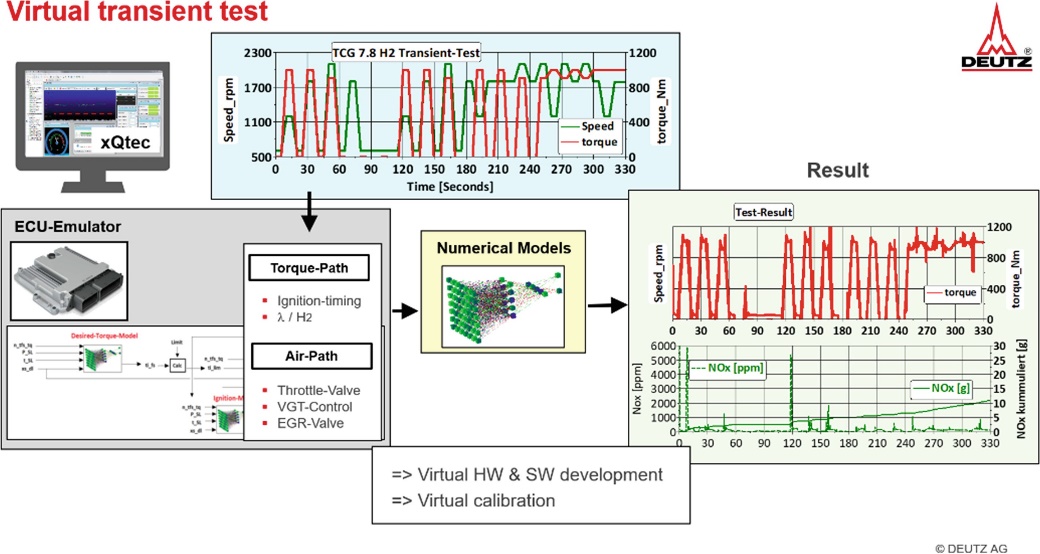

Der virtuelle TCG 7.8 H2 lässt sich auch hervorragend nutzen, um Steuer- und Regelungsfunktionen des Motormanagements zu entwickeln und zu testen. Die Emulation des Motorsteuergerätes erfolgt ebenfalls in xQTec. Hier wurde ein PythonInterpreter implementiert, mit dessen Hilfe beliebige Verschaltungen von Parametern, Kennlinien, Kennfeldern oder numerischen Modellen programmiert werden können. Diese so entwickelte Steuerungsfunktionalität kann anschließend simulativ in das Gesamtmodell integriert und stationär oder transient getestet werden. Auf diese Weise wurden einerseits wasserstoffspezifische Betriebsfunktionen entwickelt, andererseits aber auch mit der entwickelten Betriebsstrategie dynamische Motorentests durchgeführt,umMotorkomponenten wiezumBeispielTurbolader,Abgasnachbehandlung oder AGR-Kühler auszulegen (Abb. 10).

Abb. 10. Virtuelle Entwicklung des Motormanagements

2.6 Ergebnisse am virtuellen Wasserstoff Motorenprüfstand

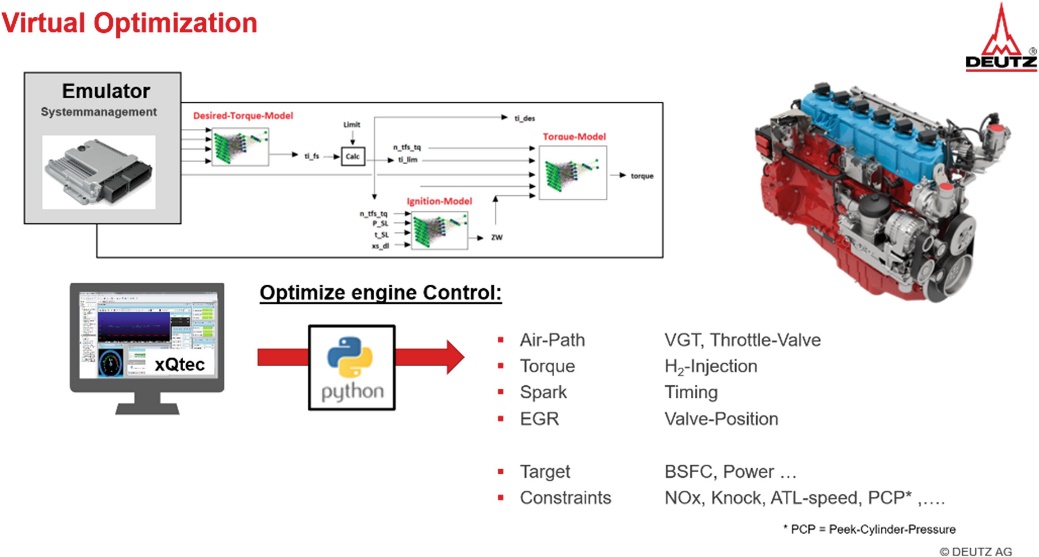

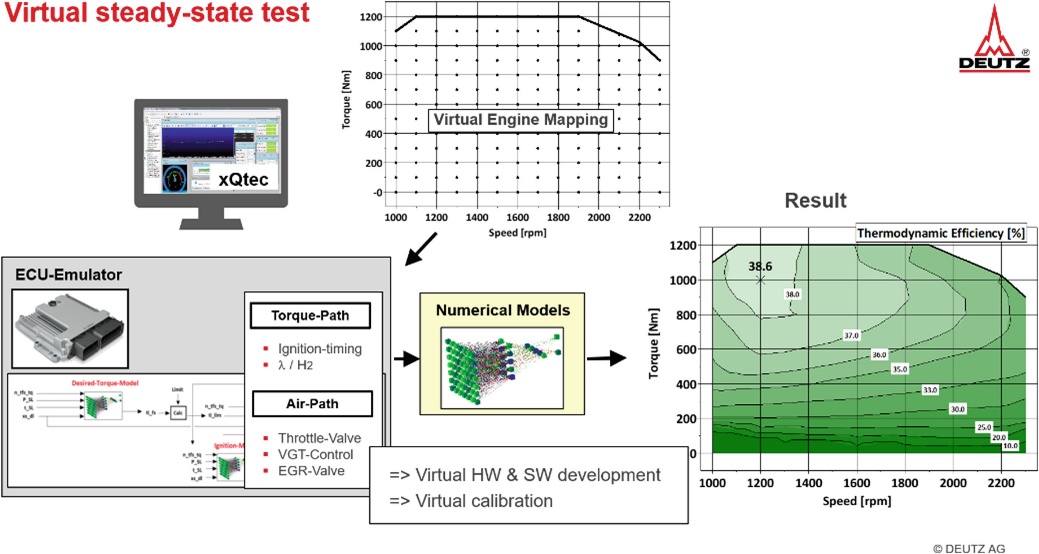

Nach der Funktionsentwicklung des Wasserstoff Motormanagements und der Bedatung der Kennlinien, Kennfelder und der Modelle, können am virtuellen Motorenprüfstand stationäre oder transiente Tests durchgeführt werden. Unter Bedatung ist hier die Optimierung aller relevanten Motor-Aktuatoren in Abhängigkeit der von der Motorsensorik erfassten Randbedingungen wie Drücke, Temperaturen, Aktuatorpositionen, Massenströme usw. zu verstehen. Beim TCG 7.8 H2 werden von der Motorsteuerung Zündwinkel, VTGSteller, AGR-Steller, H2-Injektoren und die Drosselklappe optimal hinsichtlich des Kraftstoffverbrauchs, der Schadstoffemissionen oder der Bauteilbelastungen für jede Lastanforderung, und bei allen denkbaren Motorzuständen und Umgebungsbedingungen, eingestellt. Die stationäre und dynamische Optimierung der Motorsteuerung kann ebenfalls durch xQTec, unter Verwendung von entsprechenden Python-Programmen auf dem virtuellen Motorenprüfstand, erfolgen (Abb. 11). Abb. 12 zeigt beispielhaft die zu vermessenden Betriebspunkte und den sich ergebenden thermodynamischen MotorwirkungsgradeinerstationärenvirtuellenKennfeldvermessung.AufAbb.13isteinSollProfil eines transienten Motorenbetriebszyklus, und die simulierten Motorreaktionen Drehzahl, Drehmoment und Stickoxid-Emission über die Zeit dargestellt.

Abb. 11. Virtuelle Entwicklung des Motormanagements

Abb. 12. Virtuelle Kennfeldvermessung

Geschrieben von:

Dipl.-Ing. Benedikt Nork(B), Dipl.-Ing. Ralph Kleuser, und Dr.-Ing. Andreas Boemer

DEUTZ AG, Ottostraße 1, 51149 Köln, Deutschland benedikt.nork@deutz.com

2.7 Zusammenfassung und Ausblick von Wasserstoff-Motoren

Die vernetzte Simulation aller thermodynamischen Komponenten und des Motormanagements sind in der Vorentwicklungsphase eines Verbrennungsmotors mächtige Werkzeuge. Mit ihnen können die Produktqualität erhöht und Entwicklungszeit und Kosten reduziert werden. So wurden nahezu alle thermodynamisch relevanten Baugruppen des neuen Wasserstoffmotors TCG 7.8 H2 mit Unterstützung der Simulation entwickelt. Die Vernetzung mehrerer Baugruppen als Simulations-Module und insbesondere die Emulation des Motorsteuergerätes mit dem darauf laufenden Motormanagement

Abb. 13. Virtueller transienter Motortest

mithilfe des Programms xQTec, erwiesen sich als besonders effektiv bei der Vorentwicklung des TCG 7.8 H2. Eine weitere Geschwindigkeits- und Qualitätsverbesserung der Simulations-Werkzeuge wird den Trend zum virtuellen Motor in Zukunft weiter vorantreiben.